Introdução

As placas de circuito impresso (PCI) possuem grande importância no âmbito da eletrônica e no processo de desenvolvimento de dispositivos. Apesar de não ser visível para a maioria das pessoas, essas placas estão presentes em praticamente todos os dispositivos eletrônicos, de computadores a geladeiras, carros e smartphones, entre muitos outros.

O desenvolvimento tecnológico e o aumento exponencial na complexidade dos dispositivos eletrônicos visto nos últimos anos, além de ser evidente de que no futuro a tecnologia torne-se ainda mais revolucionária com o uso de novos materiais, além de inteligência artificial que são pesquisados atualmente, fisicamente o processo de produção de circuitos eletrônicos deve ser cada vez mais complexo e preciso.

Toda essa complexidade se traduz em circuitos de difícil confecção e controle de qualidade, sendo cada vez mais difícil determinar com antecedência ou prevenir problemas antes de concluir o processo de produção. Muitas vezes o estudante desperdiça tempo e dinheiro ao trabalhar em placas que contém algum problema decorrente do processo de transferência do diagrama esquemático para a superfície de cobre, mas que não havia sido detectado em uma inspeção manual.

É nesse contexto que este artigo se propõe a trazer uma possível solução para detectar esses problemas. Utilizando uma imagem do circuito impresso e uma imagem do circuito gerada eletronicamente, é possível compará-las através de um programa e automatizar a detecção de erros.

Portanto, antes de iniciar a apresentação do projeto, talvez seja interessante revisar alguns conceitos e processos importantes na confecção de placas de circuito impresso. Vamos iniciar entendendo os métodos de confecção de PCI’s.

Métodos de transferência para PCI’s

Há inúmeras formas de produzir PCI’s. A escolha de qual o melhor método depende geralmente de cada estudante e dos recursos disponíveis.

Primeiro, é preciso projetar o circuito desejado. Para isso há vários softwares pagos e gratuitos disponíveis. Há ainda opções online como CircuitLAB, mas que possuem limitações. Entre os gratuitos mais utilizados está o Pspice e CircuitMaker. Entre os softwares pagos mas também muito utilizados estão Multisim, Proteus e Autodesk Eagle. Estes, além do projeto do PCI, permitem realizar a simulação e indicam possíveis erros.

Portanto, quando se deseja construir circuitos mais elaborados ou com aparência mais profissional, é comum que muitos estudantes utilizem softwares de CAD, pois não é possível ou se torna muito difícil, desenhar as trilhas a mão. Logo, basta escolher um software para projetar o circuito. No final deste processo, é necessário exportar o diagrama esquemático para o formato PDF ou de imagem, afim de que seja possível imprimi-lo. Os softwares costumam oferecer esta opção.

Método de transferência térmica

Com o desenho do circuito feito em software concluído, é necessário imprimi-lo em uma folha de papel de modo que possa ser feita a transferência para a placa de cobre. A impressão deve ser feita em uma impressora a lazer para que os pigmentos de tinta, ao serem aquecidos posteriormente, se desprendam do papel e fiquem presas ao cobre da placa. Também é importante utilizar um papel específico, como papel fotográfico ou couche e imprimir o circuito de forma espelhada ou invertida, para adequada disposição dos componentes quando esta etapa for executada.

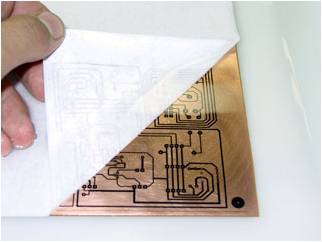

Agora, para que se tenha sucesso, é preciso limpar a placa de cobre com esponja de aço e álcool, retirando todas as impurezas e gordura. Feito isso, basta posicionar o papel sobre a placa e predê-lo para que não saia do lugar. Depois, passa-se o ferro de passar roupa em alta temperatura sobre o papel, aquecendo-o e aquecendo a placa.

Esse aquecimento associado a um papel liso, ou seja, em que a tinta (ou toner) possui baixa aderência, faz com que as partículas da tinta se desprendam do papel e fiquem presas à superfície de cobre. Quando o processo estiver concluído, toda a tinta terá sido transferida para a placa e o papel voltará a estar branco.

Método de transferência por papel fotossensível

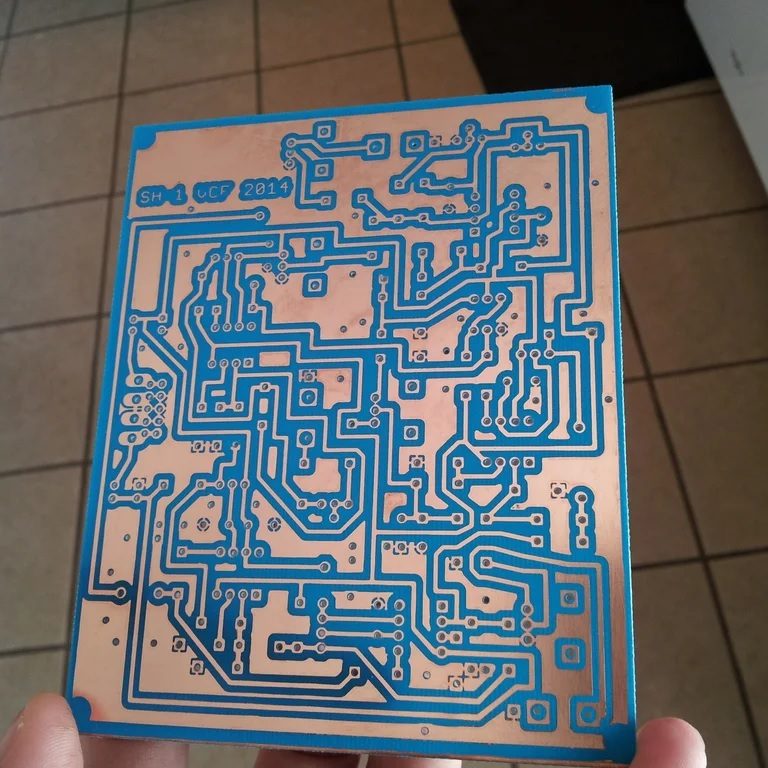

Considerado um dos métodos que apresenta o resultado mais satisfatório, o método de transferência por papel fotossensível consiste em fixar as trilhas do circuito em uma superfície de cobre, utilizando tinta com sensibilidade a luz ultravioleta.

Apesar de apresentar resultados muito precisos e com pouca ocorrência de defeitos, este método é mais caro de ser implementado se comparado com o método térmico, pois utiliza materiais específicos e de mais difícil acesso.

Com o diagrama do circuito testado e simulado, é necessário imprimi-lo em uma folha transparente, tomando o cuidado de inverter as cores das trilhas, ou seja, os vãos entre as trilhas serão impressos e esta parte será corroída posteriormente. Desta forma, as trilhas ficam transparentes e o restante preenchido com tinta. Este conjunto funcionará como um filtro para a luz ultravioleta e não é preciso espelhá-lo para dispor os componentes corretamente.

De posse da placa de fenolite, é necessário realizar a limpeza da parte cobreada para remover quaisquer resquícios de gordura, oxidação ou sujeira, pois isso pode prejudicar a qualidade final do trabalho. Feito isso, espalha-se uma fina e uniforme camada de tinta fotossensível sobre o cobre e aguarda-se a secagem.

Com a tinta completamente seca é possível iniciar o processo de transferência do circuito para placa. O primeiro passo é fixar a folha transparente sobre a placa para evitar que ela se desloque. A face da folha transparente que contém o layout deve estar em contato com a superfície coberta de tinta.

Depois, submeta a placa à luz ultravioleta por até dez minutos a fim de fazer com que a tinta desprenda da folha transparente e grude na placa. É preciso tomar cuidado nesta etapa pois parte da luz pode vazar caso a impressão não seja escura o suficiente.

A etapa subsequente é a revelação. Esta etapa consiste em remover a tinta que não foi exposta à luz ultravioleta. Geralmente, utiliza-se soluções químicas como carbonato de potássio (K2CO3) ou carbonato de sódio (Na₂CO₃), também conhecido como revelador ou barrilha, para este procedimento.

Por fim, é feita a corrosão do cobre que não ficou protegido pela tinta, utilizando um tipo de sal em solução aquosa, geralmente, percloreto de ferro, restando as trilhas do circuito. A remoção da tinta sobre a superfície não corroída pode ser feita utilizando palha de aço.

O que é Gerber?

GERBER é o formato de arquivo padrão da indústria de fabricação de Placas de Circuito Impresso (PCB). Estes arquivos consistem em representar imagens em duas dimensões de camadas de cobre, legenda e dados de perfuração, por exemplo, através de coordenadas. A extensão do arquivo é gbr.

Segundo o site Ucamco, o Gerber é

Conhecido como “a espinha dorsal da indústria de fabricação de eletrônicos”, todos os sistemas de projeto de PCB geram o Gerber, permitindo que os profissionais de PCB troquem dados de projeto de PCB de forma segura e eficiente.

https://www.ucamco.com/en/gerber

(Obs.: traduzido livremente do inglês)

Além disso, o Gerber é baseado no formato de texto ASCII de 7 bits, com letras, números e alguns caracteres especiais. Um arquivo Gerber contém a descrição completa de uma imagem de camada de PCB sem a necessidade de arquivos externos. Tem todos os operadores de imagem necessários para uma imagem PCB.

Quando criado, sua utilização auxiliou na compatibilização entre arquivos de softwares CAD que criam arquivos Gerber, que, por sua vez, é a linguagem usada pelas máquinas.

Em 2013 foi introduzido um novo padrão de arquivos Gerber, o X2 ou RS-274X. Nesse novo padrão, todos os comandos da versão antiga (X1 ou RS-274D) permanecem inalterados – ambos permanecem totalmente compatíveis em se tratando de desenhos básicos e linhas simples – e são adicionados quatro novos comandos para anexar atributos a um arquivo Gerber.

De fato, essa nova versão veio para evitar problemas que fabricantes de PCB passavam com a primeira versão do arquivo. Na versão X1, era necessário gerar dois arquivos distintos para cada camada do projeto de PCB: uma para as coordenadas e outra descrevendo o circuito. O segundo arquivo ajudava o técnico na fábrica a entender o circuito e evitar erros na montagem.

Com a chegada da nova versão, todos os atributos passaram a ser gerados no mesmo arquivo, evitando, assim, erros e desperdício de tempo, além de facilitar o trabalho da máquina ao necessitar trabalhar somente com um arquivo (e não dois). Mesmo assim, a geração de imagens vetoriais entre os formatos Gerber é totalmente compatível: um leitor compatível com Gerber X1 lerá um arquivo Gerber X2 e gerará a imagem correta. O contrário também é verdadeiro.

Ao longo dos anos, houve várias tentativas de substituir o Gerber por formatos que continham mais informações do que apenas a imagem da camada, por exemplo, netlist ou informações sobre componentes. Nenhuma dessas tentativas foi amplamente aceita na indústria de fabricação de eletrônicos, provavelmente porque os formatos são complexos. Gerber continua a ser o formato de transferência de dados mais utilizado.

Estrutura do Arquivo e Principais Comandos

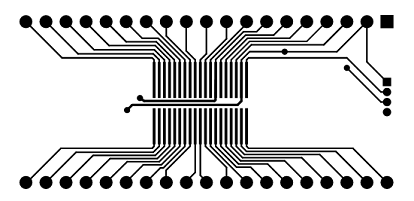

Um arquivo Gerber é formado por um conjunto de comandos. Esses comandos criam um fluxo de objetos gráficos que são colocados no plano da imagem para criar a imagem final. Por ser do tipo vetorial 2D binário, a imagem é formada por pontos que podem assumir apenas dois valores distintos, tipicamente, preto ou branco.

As instruções mais comuns são:

- Parâmetros de Configuração

- Definições de Macro e Abertura

- Comandos de desenho

- Coordenadas X e Y para os recursos

Tanto os Comandos de Desenho quanto as Coordenadas são comuns aos dois tipos de arquivo Gerber. No entanto, a nova versão também permite a definição de algumas opções importantes como blocos de dados reutilizáveis chamados aberturas e macros. Na versão anterior, os dados de aberturas eram colocados em um arquivo separado, enquanto na nova versão, todas as larguras de forma e linha do bloco são construídas em um arquivo único.

Os parâmetros de configuração controlam várias coisas no processo de renderização, incluindo se a geometria deve ser considerada branca desenhada em preto ou preta desenhada em branco. Inclusive, é possível definir a função que o arquivo terá: se será a descrição da camada de solda ou da camada de cobre, por exemplo.

As aberturas definem a espessura dos traços, tamanho e forma dos objetos. Macros definem formas complexas como logotipo, letras e outras geometrias especiais que aparecem em um desenho. As macros também suportam regras complexas de composição e até alguns parâmetros paramétricos, como retângulos rotacionados ou com cantos arredondados.

Os Comandos de Desenho são basicamente quatro:

- Segmentos de linhas retas: geralmente representam as trilhas de cobre na placa, por onde se deseja que a corrente flua entre dois ou mais componentes.

- Arcos: tem a mesma função que as linhas, porém são circulares.

- Flashes: são replicações de um mesmo objeto, como terminações de uma linha em determinada coordenada.

- Regiões: são áreas definidas por seu contorno, como segmentos de linha reta ou circulares conectados.

As coordenadas são os pontos onde os recursos serão colocados, como início e fim de uma linha ou arco, delimitação de uma região, etc. Nos atributos é possível definir se as coordenadas serão dadas em milímetros ou polegadas.

Referências

- Gerando Arquivos Gerber e Furação Altium Designer – Luiz Marcelo A. Victor – https://www.griffuspcb.com.br/files/GERANDO-ARQUIVOS-GERBER-E-FURACAO-ALTIUM-DESIGNER.pdf – Acesso em 18 de Abril de 2019.

- CircuitPeople – Introduction to Gerber Files – https://circuitpeople.com/Blog/WhatIsAGerberFile.aspx – Acesso em 18 de Abril de 2019.

- Ucamco – Gerber Format – https://www.ucamco.com/en/gerber – Acesso em 20 de Abril de 2019.

- Gerber Format Wikipedia –

https://en.wikipedia.org/wiki/Gerber_format#Guide – Acesso em 23 de Abril de 2019. - ArtWork – What’s all this about RS274X Anyway –

https://www.artwork.com/gerber/274x/rs274x.htm – Acesso em 30 de Abril de 2019. - The Gerber Format Specification, developed by Ucamco –

https://www.ucamco.com/files/downloads/file/81/the_gerber_file_format_specification.pdf – Acesso em 09 de Maio de 2019. - CircuitLAB – https://www.circuitlab.com/ – Acesso em 18 de Junho de 2019.

- Pspice – http://www.electronics-lab.com/downloads/circutedesignsimulation/?page=5 – Acesso em 18 de junho de 2019.

- CircuitMaker – https://circuitmaker.com/ – Acesso em 18 de Junto de 2019.

- Multisim – http://www.ni.com/pt-br/shop/electronic-test-instrumentation/application-software-for-electronic-test-and-instrumentation-category/what-is-multisim.html – Acesso em 18 de junho de 2019.

- Proteus – https://www.labcenter.com/downloads/ – Acesso em 18 de Junho de 2019.

- Autodesk Eagle – https://www.autodesk.com.br/products/eagle/overview – Acesso em 18 de Junho de 2019.

- Killer PCB – https://www.instructables.com/Killer-PCBs/ – Acesso em 08 de Junho de 2022.

- Prototipagem de placas de circuito impresso por método térmico e fotossensível – https://edisciplinas.usp.br/pluginfile.php/5481716/mod_resource/content/1/Relatorio_Lab_projetos_ver2.pdf – Acesso em 07 de Junho de 2022.

- Confeccionando PCB´s com tinta fotossensível – https://portal.vidadesilicio.com.br/confeccionando-de-placas-de-circuito-impresso-com-tinta-fotossensivel/ – Acesso em 07 de Junho de 2022.

Faça um comentário